FoamLite - Ganzheitliche Produktentwicklung mit LCA

Hier erfahren Sie, wie das Zusammenspiel von Werkstoffkenntnis, Prozesstechnik und LCA-Know-How im Rahmen eines praxisnahen Forschungsprojekts signifikante Verbesserungen der Umweltauswirkungen eines Luftfahrt-Cateringtabletts bewirkt.

In dem von der Investitions- und Förderbank Hamburg (IFB) geförderten Forschungsprojekt „FoamLite“ wurde für einen Kunden aus der Luftfahrt- und Cateringbranche ein serienreifes Mehrweg-Tablett für den Einsatz in Verkehrsflugzeugen entwickelt. Ziel war die Substitution eines bestehenden Tabletts aus kompaktem ABS durch eine leichtere, materialeffizientere und ökologisch vorteilhaftere Lösung. Neben der reinen Materialumstellung stand die Entwicklung eines industriell skalierbaren Fertigungsprozesses im Mittelpunkt. Das Projekt umfasste die komplette Entwicklungskette – von der Materialformulierung über Werkzeug- und Prozessentwicklung bis hin zur technischen Validierung und ökologischen Bewertung. Ein detaillierter Artikel zum Projektergebnis wurde im Journal Kunststoffe veröffentlicht.

23 % CO₂-Reduktion für Luftfahrt-Catering-Tablett durch Prozess- und Materialoptimierung

Die Herausforderung

Catering-Tabletts gehören zu den am häufigsten eingesetzten Produkten an Bord von Verkehrsflugzeugen. Sie werden täglich tausendfach bewegt, gestapelt, gereinigt, thermisch belastet und mechanisch beansprucht. Entsprechend hoch sind die Anforderungen an Biegesteifigkeit, Schlagzähigkeit, Oberflächenqualität, chemische Beständigkeit, Temperaturformstabilität und Lebensdauer. Gleichzeitig spielen Faktoren wie geringes Gewicht, geringer Materialeinsatz und gute Stapelbarkeit eine entscheidende Rolle, da sie sowohl den operativen Betrieb als auch die ökologische Bilanz direkt beeinflussen.

Das bisher eingesetzte Referenzprodukt bestand aus kompaktem, ungefülltem ABS. Dieses Material bietet gute mechanische Eigenschaften und eine hochwertige Optik, weist jedoch einen vergleichsweise hohen CO₂-Fußabdruck auf. Zudem ist das Bauteilgewicht bei kompakten Ausführungen hoch. In der Luftfahrt wirkt sich jedes zusätzliche Kilogramm an Bord direkt auf den Treibstoffverbrauch und damit auf die Emissionen über die gesamte Nutzungsdauer aus. Selbst kleine Gewichtseinsparungen pro Bauteil summieren sich bei großen Flotten und hohen Umlaufzahlen zu erheblichen ökologischen und wirtschaftlichen Effekten.

Leichtbauansätze auf Basis klassischer Polymerschäume versprechen zwar deutliche Gewichtsvorteile, sind jedoch für hochwertige Mehrwegprodukte im Sichtbereich oft nicht geeignet. Typische Nachteile sind reduzierte Steifigkeit, geringere Abriebfestigkeit und vor allem Einschränkungen bei der Oberflächenqualität. Sichtbare Schlieren, Poren oder Inhomogenitäten sind im Airline-Umfeld nicht akzeptabel. Sandwichlösungen wiederum erhöhen die Prozesskomplexität und die Kosten.

Die Herausforderung bestand daher darin, ein neues Tablettkonzept zu entwickeln, das den Zielkonflikt zwischen Leichtbau, mechanischer Leistungsfähigkeit, Premium-Optik und Nachhaltigkeit auflöst. Konkret sollten folgende Projektziele erreicht werden:

eine signifikante Reduktion des CO₂-Fußabdrucks

eine deutliche Gewichts- und Materialeinsparung

mindestens gleichwertige mechanische Eigenschaften

eine hochwertige, glatte Oberfläche

eine prozesssichere, skalierbare Serienfertigung

Ergänzend sollte geprüft werden, welchen Beitrag biobasierte Materialkomponenten tatsächlich zur ökologischen Optimierung leisten können.

Unser Ansatz

Der Entwicklungsansatz kombinierte Materialwissenschaft, Prozesstechnik und ökologische Bewertung zu einem integrierten Gesamtprojekt. Technologisch fiel die Wahl auf das Thermoplast-Schaumspritzgießen zur Herstellung sogenannter Integralschäume. Diese Technologie ermöglicht Bauteile mit geschäumtem Kern und kompakter Randschicht. Der geschäumte Kern reduziert Gewicht und Materialeinsatz, während die dichte Außenschicht für hohe Oberflächenqualität, Steifigkeit und Beständigkeit sorgt.

Als Basispolymer wurde Polypropylen ausgewählt. PP besitzt ein deutlich geringeres CO₂-Äquivalent als ABS, ist sehr gut schäumbar, chemisch beständig, temperaturstabil und recyclingfähig. Um den durch das Schäumen bedingten Verlust an Steifigkeit gezielt auszugleichen, wurden hochgefüllte PP-Compounds entwickelt. Mineralische Verstärkungsstoffe mit definierten Partikelgrößen und Aspektverhältnissen wurden so kombiniert, dass sowohl eine hohe Biegesteifigkeit als auch eine stabile, feinzellige Schaumstruktur erreicht werden konnten.

Ein zentraler Entwicklungsschwerpunkt lag auf dem Zusammenspiel von Füllstoffgehalt, Rheologie und Schaummorphologie. Hohe Füllgrade verbessern zwar die mechanischen Eigenschaften, erschweren jedoch die Verschäumung und erhöhen das Gewicht. Im Projekt wurden daher unterschiedliche Füllstoffsysteme systematisch untersucht und iterativ optimiert, um ein ausgewogenes Verhältnis zwischen Verarbeitbarkeit, Schaumqualität, Oberflächenbild und Bauteileigenschaften zu erzielen.

Parallel dazu wurden teilbiobasierte Polymerblends entwickelt und verarbeitet, um den Einfluss nachwachsender Rohstoffe auf Mechanik, Prozessstabilität und Umweltwirkung objektiv zu bewerten. Ziel war es, nicht nur eine fossilbasierte Optimierung zu realisieren, sondern verschiedene Materialrouten vergleichbar zu machen.

Primärdaten von eigenen Anlagen für belastbare Sachbilanz

Prozesstechnisch wurde im hauseigenen Technikum ein Hochdruck-Schaumspritzgießverfahren mit variothermer Werkzeugtemperierung implementiert. Durch das gezielte Aufheizen der Kavität während der Füllphase erstarrte die Randschicht langsamer, wodurch schaumtypische Oberflächenfehler vermieden und glatte, hochwertige Sichtflächen erzeugt werden konnten. Die vollständige Umsetzung – inklusive Werkzeugentwicklung, Maschinenparameterstudien und Zykluszeitoptimierung – erfolgte auf eigenen Anlagen. So konnten reale Prozessdaten erhoben und direkt in die Bewertung integriert werden.

Begleitend wurde eine vergleichende Ökobilanz aufgebaut. Betrachtet wurden das bestehende ABS-Tablett sowie zwei neu entwickelte FoamLite-Varianten. Die Cradle-to-Gate-Analyse basierte nicht nur auf Datenbanken, sondern auch auf gemessenen Primärdaten aus der eigenen Fertigung, etwa zu Energiebedarf, Materialeinsatz und Prozessparametern. Ziel war eine belastbare Entscheidungsgrundlage für die ökologische Optimierung. Eine wichtige Erkenntnis dieses Arbeitspaket war die Abweichung zwischen dem gemessenen Energieverbrauch im Schaumspritzguss zu dem ähnlcihsten Datenbankprozess aus der EcoInvent-Datenbank (Kompaktspritzguss). Hier zeigte sich, dass Primärdaten für elementare Prozessschritte unabdingbar sind, um belastbare Ergebnisse zu erzielen.

Ergebnisse

Durch den Einsatz des Hochdruck-Schaumspritzgießens konnten die Bauteildichten der hochgefüllten PP-Compounds um rund 40 % reduziert werden. Trotz dieser deutlichen Gewichtseinsparung erreichten die entwickelten Tabletts mindestens gleichwertige, in vielen Fällen sogar bessere mechanische Eigenschaften als das bisherige ABS-Produkt. In bauteilspezifischen Stabilitätstests zeigte sich eine deutlich geringere Durchbiegung unter Last, was auf die Kombination aus kompakter Randschicht und gezielt verstärkter Matrix zurückzuführen ist.

Auch in weiteren Prüfungen – darunter thermische Belastung, Wasseraufnahme, chemische Beständigkeit und Abrieb – erfüllten die FoamLite-Tabletts die hohen Anforderungen des Airline-Einsatzes. Die Oberflächenqualität entsprach optisch und haptisch den Erwartungen an hochwertige Mehrwegprodukte. Gleichzeitig konnte ein prozesssicheres Fertigungsfenster definiert werden, das die Grundlage für eine industrielle Serienproduktion bildet.

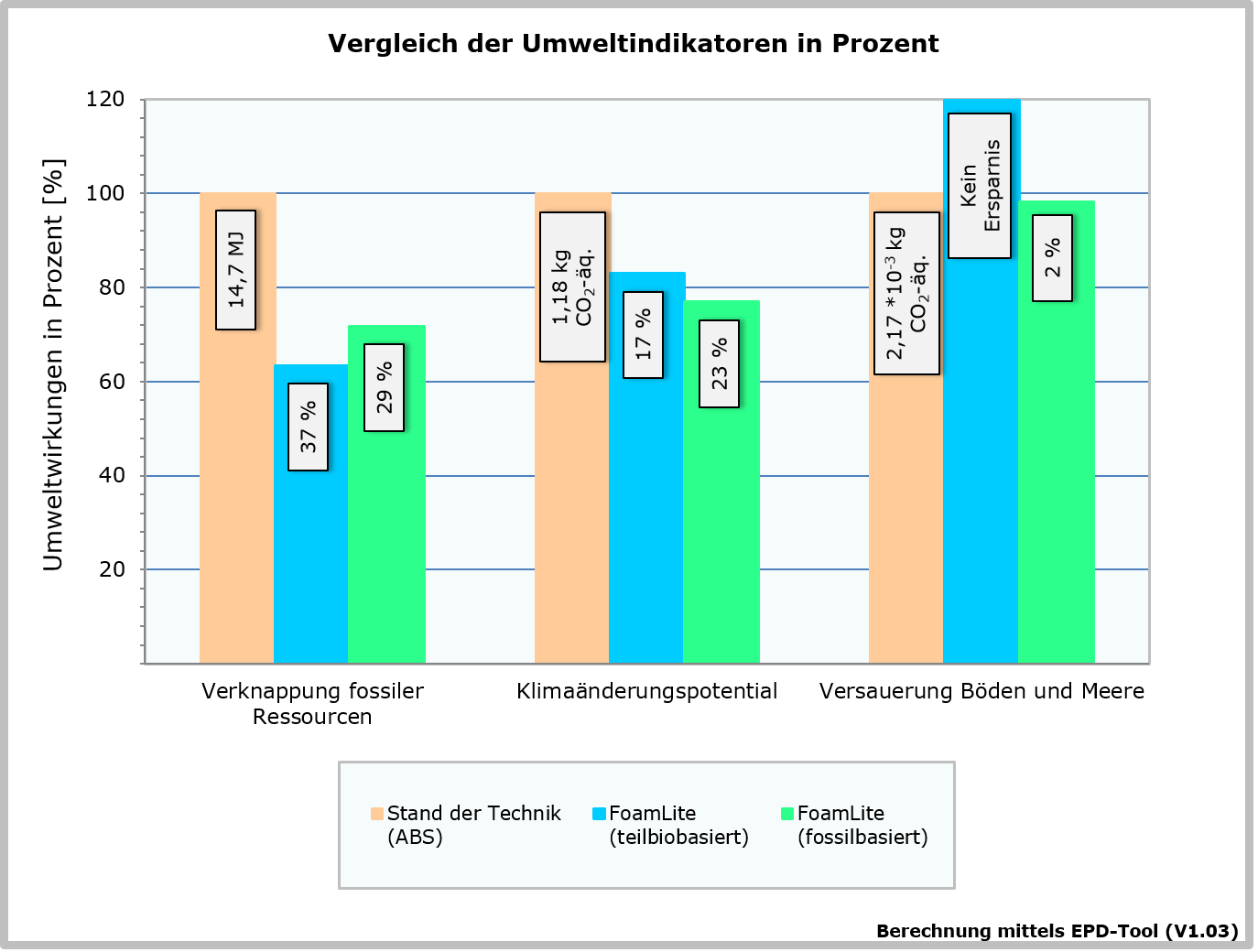

Die ökologische Bewertung ergab eine Reduktion des CO₂-Fußabdrucks von rund 23 % im Vergleich zum bisherigen ABS-Tablett (Cradle-to-Gate). Als wichtigste Treiber erwiesen sich die Materialsubstitution von ABS zu PP, der geringere Materialeinsatz durch Schäumen sowie die daraus resultierende Gewichtsersparnis. Wie für Kunststoffprodukte typisch, entstand der größte Anteil der Emissionen in der Rohstoffbereitstellung, was die Relevanz materialseitiger Optimierungen deutlich unterstreicht.

Optimierungsempfehlungen

Auf Basis der Projektergebnisse wurden mehrere Entwicklungsfelder für zukünftige Optimierungen identifiziert. Ein wesentlicher Hebel liegt in der weiteren Reduktion der Wanddicke bei gleichbleibender oder weiter verbesserter Steifigkeit. Die Kombination aus Schaumstruktur und hochgefüllter Matrix bietet hier noch erhebliches Potenzial zur zusätzlichen Gewichts- und Materialeinsparung.

Ein weiterer Ansatzpunkt ist die gezielte Weiterentwicklung der Füllstoffsysteme. Durch feinere Abstimmung von Partikelgeometrie, Oberflächenmodifikation und Dispergierung lassen sich sowohl mechanische Eigenschaften als auch Prozessstabilität weiter verbessern und gleichzeitig dichtere, gleichmäßigere Schaumstrukturen erzeugen.

Auf Systemebene empfiehlt sich eine stärkere Integration von Recyclingstrategien. Sortenreine Materialkonzepte, der Einsatz von Rezyklaten sowie Design-for-Recycling-Ansätze können die Umweltbilanz insbesondere in erweiterten Lebenszyklusbetrachtungen weiter optimieren.

Schließlich bietet das FoamLite-Konzept eine skalierbare Plattform für weitere Bord- und Serviceprodukte. Die Übertragung auf Boxen, Abdeckungen oder Funktionskomponenten eröffnet die Möglichkeit, den ökologischen Fußabdruck im Airline-Catering ganzheitlich zu reduzieren und gleichzeitig neue Leichtbau- und Designpotenziale zu erschließen.

Ein zentrales Projektergebnis war zudem, dass der Einsatz biobasierter Materialien nicht automatisch zu einer weiteren Verbesserung des CO₂-Fußabdrucks führte. Zwar reduzierte die teilbiobasierte Variante den Verbrauch fossiler Ressourcen, zeigte jedoch in der Gesamtbewertung keinen zusätzlichen Umweltvorteil. In einzelnen Wirkungskategorien traten sogar leicht erhöhte Belastungen auf, etwa durch vorgelagerte Prozessketten. Das Projekt verdeutlichte damit die Notwendigkeit einer ganzheitlichen, faktenbasierten Nachhaltigkeitsbewertung.

In Summe entstand ein seriennahes Produkt, das geringeres Gewicht, verbesserte mechanische Eigenschaften und eine signifikant verbesserte ökologische Bilanz in einem Bauteil vereint.

Sönke Detjen, 13.01.2026